Klejone magnesy neodymowe są wykonane z mocnego materiału Nd-Fe-B zmieszanego ze spoiwem epoksydowym. Mieszanka składa się z około 97% materiału magnetycznego i 3% materiału epoksydowego. Proces produkcyjny obejmuje połączenie proszku Nd-Fe-B ze spoiwem epoksydowym, sprasowanie mieszaniny w prasie i utwardzanie części w piecu. Ponieważ materiał jest formowany przez łączenie kompresyjne, wymiary zazwyczaj różnią się od 0,002 cala lub więcej dla danego przebiegu. Klejone magnesy NdFeB formowane tłocznie są szeroko stosowane do prostych form i wysokich właściwości magnetycznych, stabilnej temperatury pracy i dobrej odporności na korozję. Istnieje możliwość wstawienia formy z innymi częściami.

Kompletne połączenie procesu wtryskiwania i proszku metali ziem rzadkich o wysokich właściwościach umożliwia utworzenie łatwo mocnego magnesu pierścieniowego Ndfeb do głośnika. Klejone magnesy neodymowe mają tę zaletę, że mają bardziej zaawansowane kształty w porównaniu do magnesów spiekanych. Magnes należy pokryć warstwą czarnej lub szarej żywicy epoksydowej lub parylenu, aby zabezpieczyć je przed korozją.

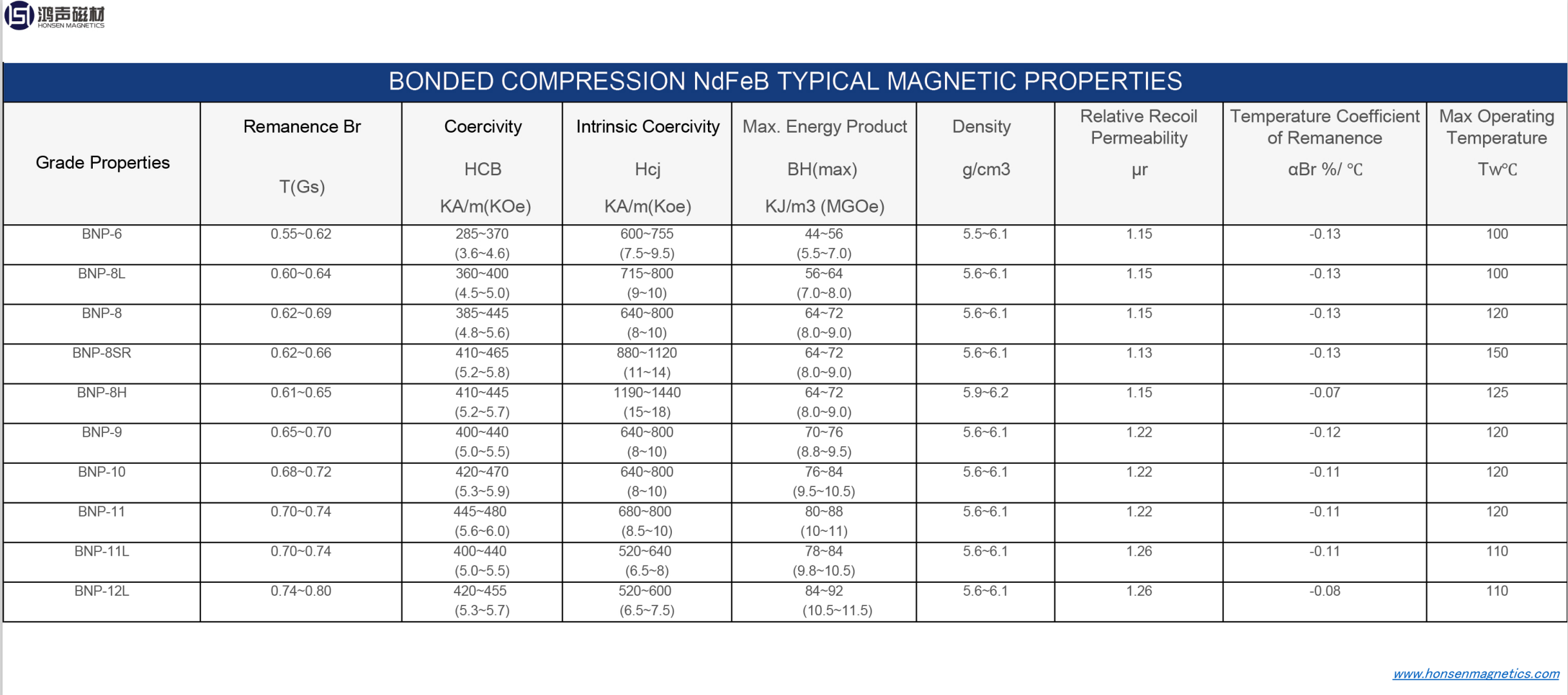

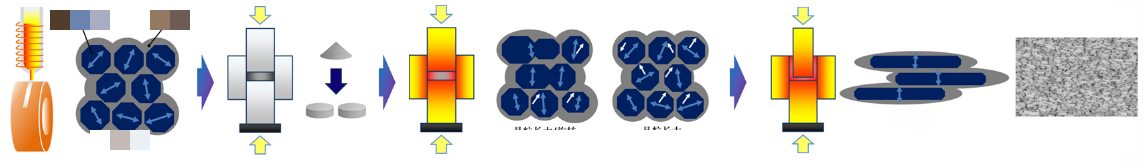

Prasowane na gorąco magnesy NdFeB dzielą się na dwa typy: tłoczony na gorąco izotropowy NdFeB (MQ 2) i wytłaczany na gorąco anizotropowy magnes NdFeB (MQ 3). Tłoczony na gorąco izotropowy magnes NdFeB jest wytwarzany przez szybko hartowany proszek magnetyczny NdFeB w wysokiej temperaturze poprzez ściskanie. Tłoczony na gorąco anizotropowy magnes NdFeB jest głównie anizotropowym, promieniowo zorientowanym magnesem pierścieniowym, który jest wytwarzany poprzez odkształcenie ściskające i wytłaczane przez szybko hartowany proszek magnetyczny NdFeB w wysokiej temperaturze. Indywidualne magnesy pierścieniowe NdFeB łączone wtryskowo

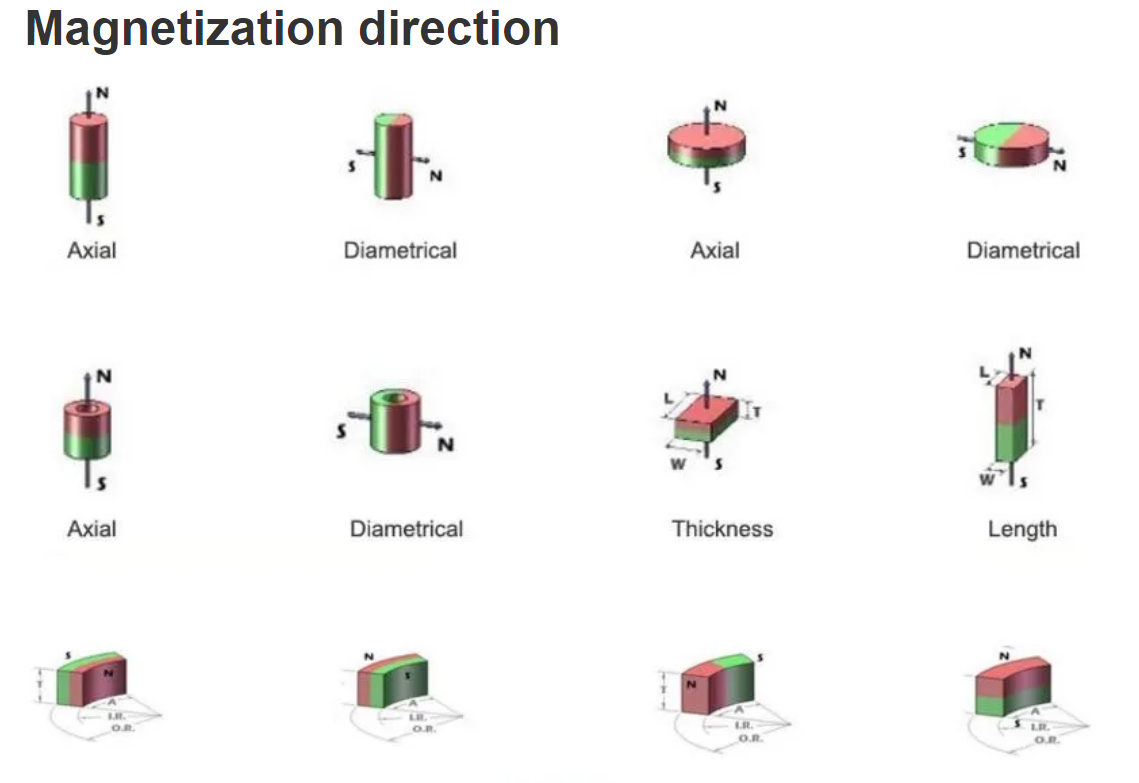

Magnesy neodymowo-żelazowo-borowe (NdFeB) to silne magnesy wykorzystywane do różnych zastosowań. Powłoka epoksydowa jest najczęściej stosowana w przypadku łączonych magnesów NdFeB; Aby zapobiec korozji, stosuje się również niklowanie bezprądowe. Izotropowo związany materiał NdFeB można namagnesować w dowolnym kierunku lub wieloma biegunami.

Związany materiał Nd-Fe-B jest izotropowy, zatem można go namagnesować w dowolnym kierunku, łącznie z układami wielobiegunowymi. Ponieważ materiał znajduje się w spoiwie epoksydowym, można go obrabiać na młynie lub tokarce. Jednakże materiał nie utrzyma gwintu, więc nie można gwintować otworów. Często stosuje się wiązany materiał Nd-Fe-B, aby znacznie zmniejszyć rozmiar projektów wykorzystujących ceramiczne materiały magnetyczne. Znaczące zmniejszenie rozmiaru można osiągnąć, ponieważ materiał jest około trzy razy mocniejszy niż materiał magnesu ceramicznego. Ponadto, ponieważ materiał jest izotropowy, można go namagnesować wielobiegunowo, na przykład wzór NSNS na zewnętrznej średnicy pierścienia.

Połączone magnesy NdFeB charakteryzują się wysoką remanencją, wysoką koercją, produktem o wysokiej energii, wysoką wydajnością i stosunkiem ceny, łatwymi w obróbce różnymi rozmiarami i zaletą minimalnych specyfikacji. Mogą być przeznaczone dla jednostki Medina wraz z innymi komponentami, szeroko stosowane w krótkotrwałych, małych , lekkie i cienkie produkty elektroniczne.

Połączone magnesy NdFeb mają wyższą siłę magnetyczną niż magnesy formowane wtryskowo, mają także tę zaletę, że mają bardziej zaawansowane kształty w porównaniu z magnesami spiekanymi. Wysoka koercja, produkt o wysokiej energii, odporność na korozję i odporność na temperaturę.

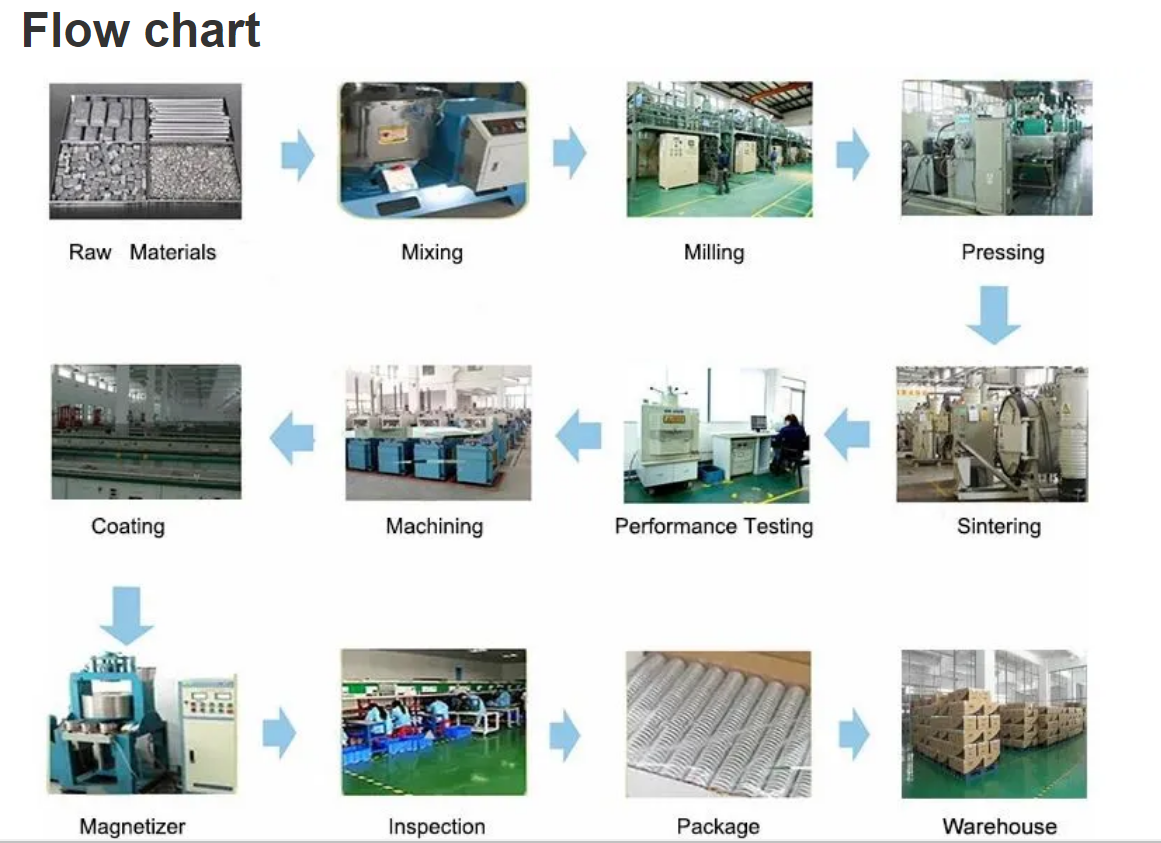

Do tworzenia tych magnesów używany jest wiązany proszek neodymowy. Proszek topi się i miesza z polimerem. Komponenty są następnie prasowane lub wytłaczane w celu wytworzenia produktu. Połączone magnesy neodymowe można namagnesować w złożone wzory z wieloma biegunami. Choć znacznie słabsze niż spiekane magnesy neodymowe, magnesy neodymowe łączone zapewniają większą elastyczność pod względem kształtów, które można wykonać. Są także lżejsze od Samar Cobalt i mają niższą akceptowalną temperaturę (koercję). Niemniej jednak oferują one doskonałą wartość w zastosowaniach wymagających mniejszego magnesu lub wykorzystujących pierścienie promieniowe.

Aplikacja:

Sprzęt do automatyki biurowej, maszyny elektryczne, sprzęt audiowizualny, oprzyrządowanie, małe silniki i maszyny pomiarowe, telefony komórkowe, silniki napędów CD-ROM, DVD-ROM, silniki wrzecionowe z twardymi dyskami, dyski twarde, inne mikrosilniki prądu stałego i przyrządy automatyzacyjne itp.

Maksymalna temperatura pracy:

Chociaż temperatura Curie dla materiału NdFeB wynosi około 310°C dla materiału zawierającego 0% kobaltu do ponad 370°C dla materiału zawierającego 5% kobaltu, można spodziewać się nieodwracalnej utraty wydajności nawet w umiarkowanych temperaturach. Magnesy Neo mają również umiarkowanie wysoki odwracalny współczynnik temperaturowy indukcji, który zmniejsza całkowitą moc magnetyczną wraz ze wzrostem temperatury. Wybór magnesów neo zamiast SmCo jest funkcją maksymalnej temperatury zastosowania, wymaganej mocy magnetycznej przy typowej temperaturze roboczej i całkowitego kosztu systemu.

Magnesy neo mają również pewne ograniczenia ze względu na ich działanie korozyjne. W wilgotnych warunkach zdecydowanie zaleca się powłokę ochronną lub platerowanie. Powłoki, które zostały zastosowane z sukcesem obejmują; e-powłoka, malowanie proszkowe, niklowanie, cynkowanie, parylen i kombinacje tych powłok.

Czas publikacji: 01 marca 2023 r